工业设备远程维护与监控系统 系统监控服务的核心架构与实践价值

随着工业4.0和物联网技术的深度融合,工业设备远程维护与监控系统已成为现代制造业数字化转型的关键支柱。其中,系统监控服务作为整个体系的核心中枢,承担着实时数据采集、状态分析、故障预警与智能决策支持的重任,深刻改变了传统运维模式,为企业降本增效与安全生产提供了坚实保障。

一、系统监控服务的核心功能模块

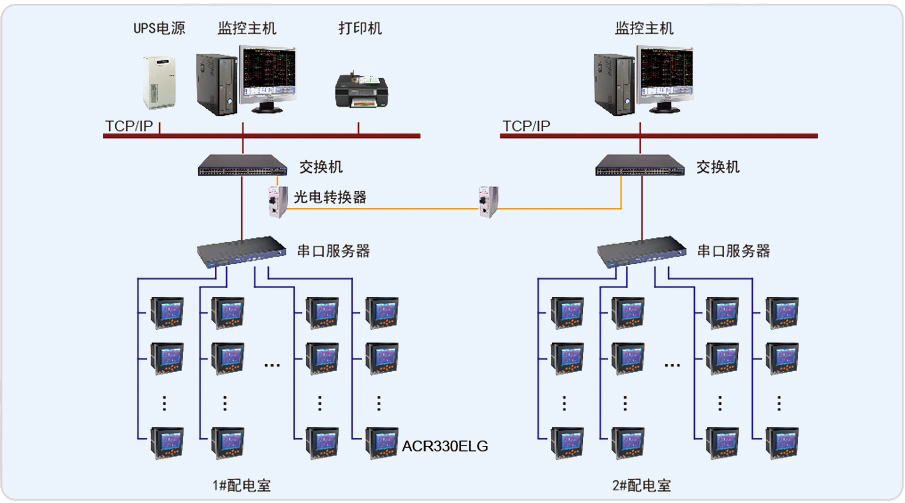

- 实时数据采集与传输:通过部署在设备侧的传感器、智能网关及边缘计算节点,系统监控服务能够7×24小时不间断地采集设备的运行参数(如温度、压力、振动、电流等)、工艺数据及状态信号。利用5G、工业以太网等高速、低延迟网络,数据被安全、可靠地传输至云端或本地数据中心。

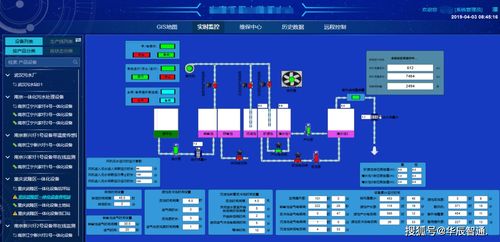

- 多维度状态监测与可视化:服务对海量数据进行实时处理与分析,通过自定义仪表盘、趋势曲线、3D虚拟仿真等形式,为运维人员提供直观、全面的设备健康视图。支持对单台设备、生产线乃至整个工厂的层级化监控,实现从微观到宏观的运营洞察。

- 智能预警与故障诊断:基于预设规则、机器学习模型或数字孪生技术,系统监控服务能够自动识别数据异常模式,提前发出性能退化预警或故障警报。结合专家知识库与历史案例,它可辅助定位故障根源,并提供初步的维修建议,极大缩短平均修复时间(MTTR)。

- 性能分析与优化建议:通过对长期运行数据的深度挖掘,服务可评估设备效率(OEE)、能耗水平等关键绩效指标,识别生产瓶颈与潜在优化点。例如,它可能建议调整设备运行参数以降低能耗,或预测零部件寿命以优化备件库存。

- 安全与权限管理:作为关键工业系统,监控服务内置严格的身份认证、操作审计与数据加密机制。它支持基于角色的访问控制(RBAC),确保只有授权人员才能查看特定数据或执行远程操作,有效防范网络攻击与误操作风险。

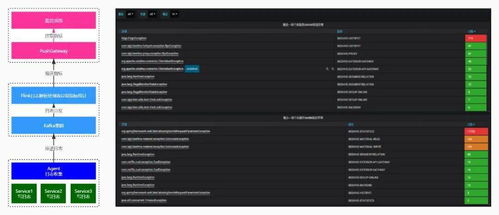

二、技术架构与集成关键

现代系统监控服务通常采用云-边-端协同的架构。边缘层负责高频数据预处理与实时响应,减轻云端负载并保证在网络中断时的基础功能;云端则聚焦于大数据存储、复杂模型训练与跨地域系统管理。微服务架构的采用使得各功能模块可独立部署、扩展与更新,增强了系统的灵活性与可靠性。

服务能否成功,很大程度上取决于其与现有工业系统(如SCADA、MES、ERP)的无缝集成能力。通过标准协议(如OPC UA、MQTT)或定制化接口,监控服务能够打破信息孤岛,将设备数据融入更广阔的生产管理与决策流程中。

三、带来的变革性价值

- 运维模式从“被动响应”到“主动预防”:预测性维护避免了非计划停机,减少了突发故障造成的生产损失与高昂维修费用。

- 提升资源利用与决策科学性:远程专家指导、AR辅助维修降低了出差成本与对现场高级技工的依赖;数据驱动的决策优化了生产计划与资源配置。

- 保障安全与合规性:对设备运行状态的持续监控,有助于预防因设备故障引发的安全事故,并自动生成符合行业监管要求的审计报告。

四、挑战与未来展望

尽管优势显著,系统监控服务的落地仍面临数据安全与隐私保护、老旧设备互联互通、复合型人才短缺等挑战。随着人工智能、数字孪生和5G专网的进一步发展,系统监控服务将变得更加自主化与智能化。它不仅能更精准地预测故障,还可能自主调度维修资源,甚至协同控制设备进行自适应调整,最终推动实现真正无人化、自优化的“智慧工厂”。

总而言之,工业设备远程维护与监控系统中的系统监控服务,已不仅仅是技术的集合,更是驱动制造业向高效、安全、智能未来迈进的核心引擎。其持续进化与应用深化,必将为工业领域带来更深远的变革。

如若转载,请注明出处:http://www.16982747908.com/product/49.html

更新时间:2026-01-12 02:22:20